Ученые Тюменского индустриального университета выявили метод, позволяющий

значительно ускорить определение предела выносливости стали. Показатель необходим для

понимания срока службы детали в конструкции. Новый метод отличается быстротой и

экономичностью и является важным шагом в материаловедении и машиностроении.

Сталь благодаря ее

прочности, устойчивости к деформациям и долговечности является незаменимым

материалом в строительстве, машиностроении, энергетике и в быту. Но при воздействии

различных напряжений сталь, как и человек, имеет свойство уставать, особенно,

если воздействия на материал постоянно повторяются. Деформируется структура,

меняются свойства стали, образуются трещины или происходит полное разрушение.

Усталость бывает разная: коррозионная, тепловая, контактная, механическая. Для

того, чтобы понять, насколько долго прослужит материал и какие нагрузки сможет

выдержать, необходимо определить предел выносливости стали или как долго

сталь сможет сопротивляться усталости и не терять свои свойства. Зная значение

данной величины, можно определить надежность и прочность детали в конструкции,

предположить общее время нахождения в эксплуатации.

Предел выносливости не

постоянная величина и зависит от множества факторов. При традиционном методе

построения кривой усталости требуется испытать не менее 15 образцов, что

занимает около 139 часов машинного времени. К тому же, партии

стали могут отличаться по характеристикам, что усложняет задачу. Ученые ТИУ нашли

способ ускорить этот процесс.

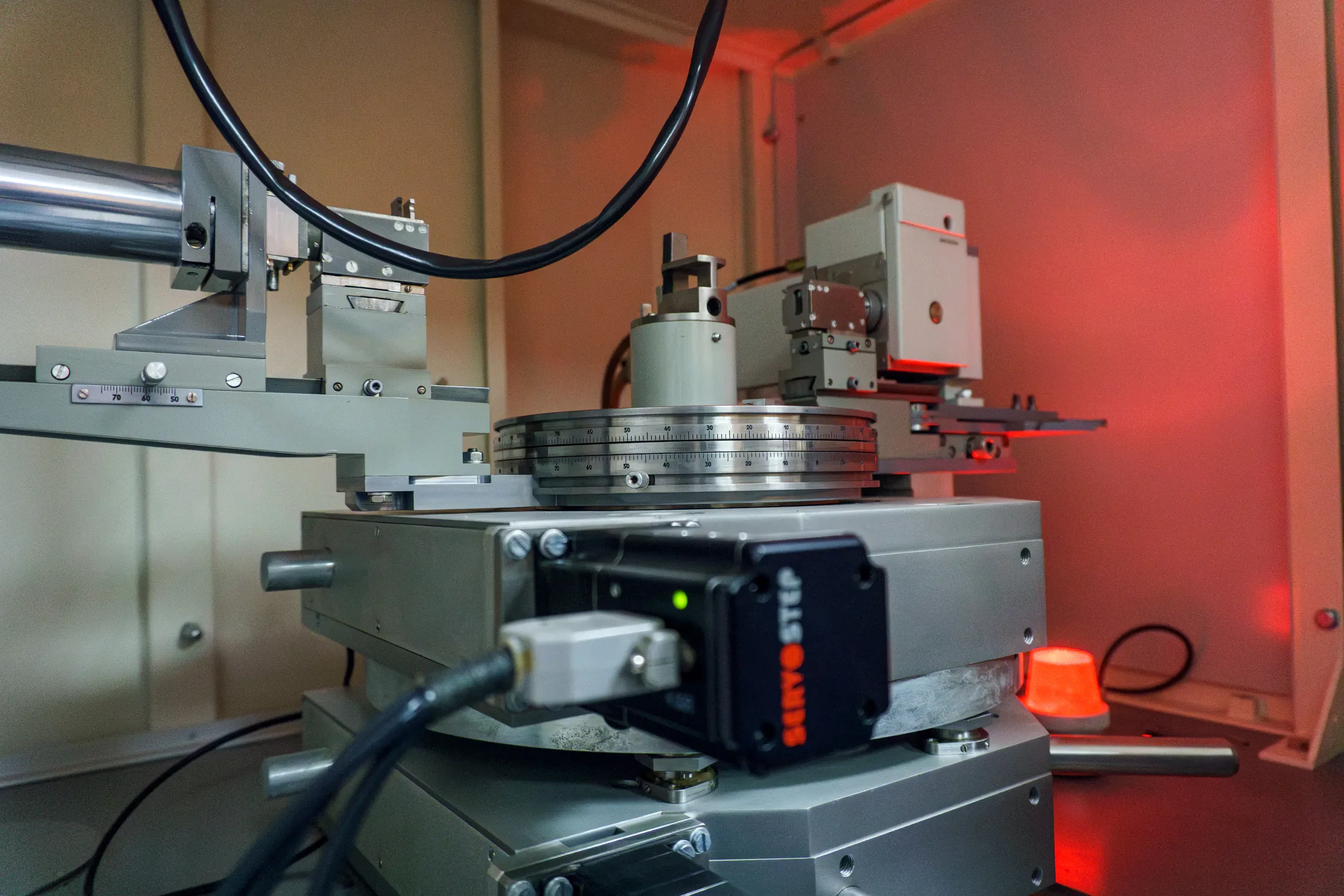

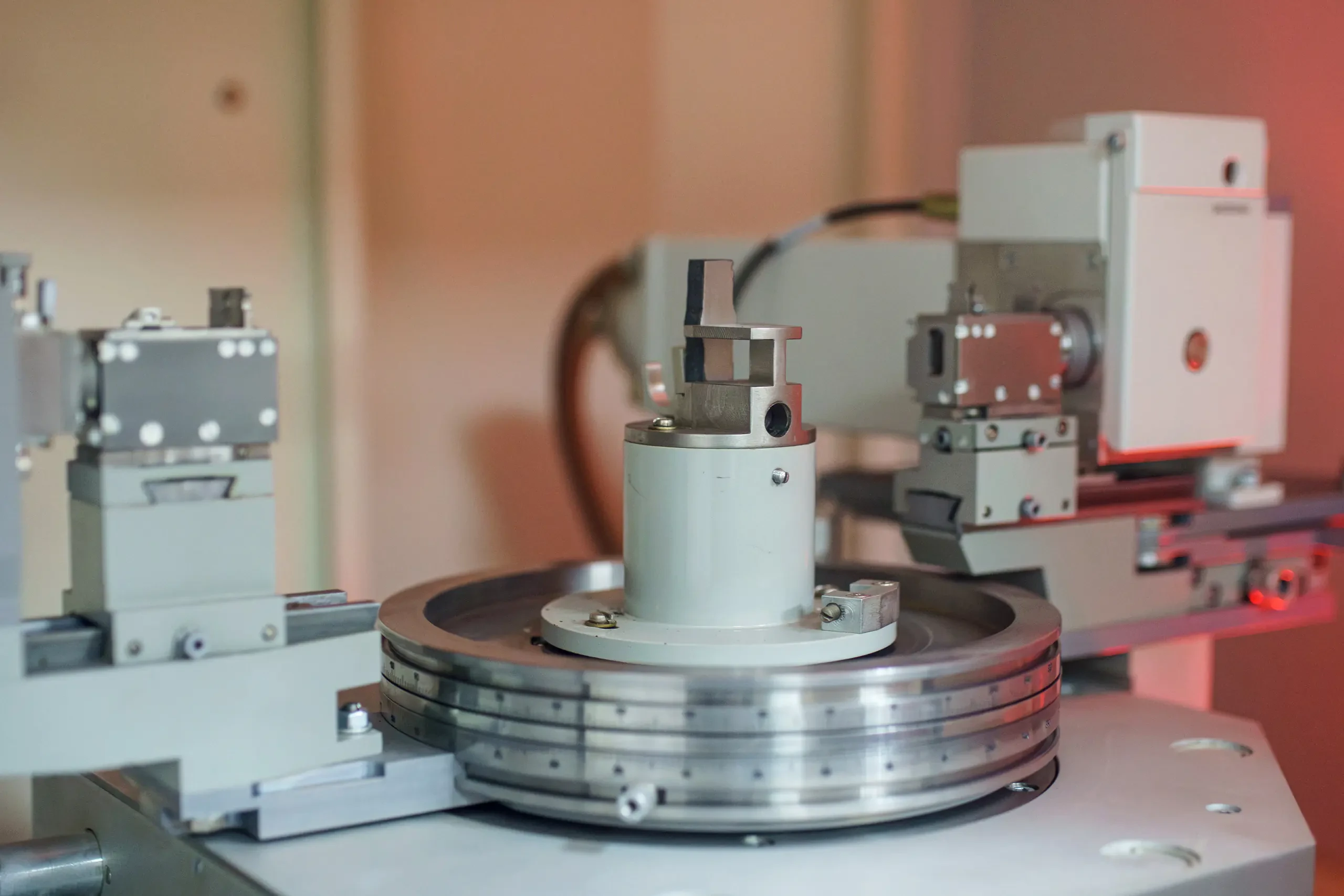

Сотрудники молодежной

лаборатории вибрационного и гидродинамического моделирования Константин

Кусков, Антон Хызов, Владислав Воронин (грант № FEWN - 2024-0005)

сравнили несколько методов ускоренного определения предела выносливости (диапазона

циклической долговечности):

- Метод Локати

- Расчетный метод с учетом

микроструктуры стали

- Метод измерения

электросопротивления

В

ходе экспериментов были сделаны основные выводы:

Метод Локати,

основанный на линейном характере накопления усталостных повреждений, хорош,

когда уже известна левая ветвь кривой усталости для похожих образцов. В

противном случае необходимо проводить дополнительные длительные испытания.

Метод требует относительно много времени (порядка 28 часов).

Расчетный метод – самый быстрый, но не учитывает важные

факторы, такие как шероховатость поверхности, концентраторы напряжений и

воздействие агрессивной среды.

Метод измерения

электросопротивления – оптимальный и наиболее эффективный. Он

позволяет определить диапазон предела выносливости, что полезно для

предварительных расчетов при проектировании деталей и конструкций, занимает

всего 12 часов, то есть экономит ресурсы на тестирование, и показывает высокую

точность для феррито-перлитных сталей.

«Несмотря на преимущества метода,

его следует использовать с осторожностью для легированных сталей и сталей с

неравновесной структурой, – рассказывает Константин

Кусков. – Мы предлагаем комбинировать метод измерения

электросопротивления и метод Локати, что позволит точнее определять предел

выносливости».

Найденное решение значительно облегчит задачу

исследователей и конструкторов-проектировщиков оборудования и изделий. Для

исследователей – возможность в ускоренном режиме сравнивать методы повышения

предела выносливости при обработке материалов: выглаживание роликом или

алмазным индентором, нитроцементация, PVD покрытия, ультразвуковая

обработка поверхности и др. Для конструкторов-проектировщиков это возможность

быстро получить предварительные данные о пределе выносливости материала,

который предполагается использовать в конструкции или объекте, чтобы

максимально быстро приступить к его разработке. Таким образом, становится

возможно вести полноценные испытания и одновременно проектирование, т.е.

распараллелить процессы и выиграть драгоценное время.

Исследования продолжаются. В

настоящее время ведется цикл исследований поведения аустенитных хромникелевых

сталей. Попытка качественной и количественной оценки появляющейся магнитной

фазы неразрушающими методами контроля, в т.ч. за счет использования микро- и нано- дисперсных металлических

порошков.

Подробнее о ходе экспериментов и проведении исследований в материалах:

1. Кусков, К.В. Сравнение

ускоренных методов определения предела выносливости на примере стали 09Г2С //

Вестник Самарского университета. Аэрокосмическая техника, технологии и

машиностроение. 2025. Т. 24, № 2. С. 151-158. DOI:

10.18287/2541-7533-2025-24-2-151-158.

2. Кусков, К. В. Метод

ускоренного определения диапазона предела выносливости для конструкционных

сталей / К. В. Кусков, А. А. Хызов, В. В. Воронин // Вестник машиностроения. –

2025. – Т. 104, № 3. – С. 213-218. – DOI 10.36652/0042-4633-2025-104-3-213-218.

3. Кусков, К.В. Применение

вихретокового контроля для индикации усталостных изменений в аустенитных сталях

с образованием мартенсита/ К. В. Кусков, Р.А. Соколов, К.Р. Муратов

// Дефектоскопия. – 2025 - №7. – с. 34-42. - DOI:

10.31857/S0130308225070041).

Центр по внешним коммуникациям ТИУ

Комментарии